Al seleccionar una placa de circuito impreso, el grosor es una consideración crucial. El grosor afecta las propiedades eléctricas como la conductividad y la resistencia, que son vitales para cumplir con las especificaciones de su dispositivo. La funcionalidad depende de este aspecto, ya que dicta qué tan bien se desempeña la PCB bajo cargas eléctricas y estrés mecánico.

Es fundamental comprender la gama de opciones de grosor y alinearlas con los requisitos de su dispositivo. Desde espesores estándar para uso general hasta dimensiones especializadas para dispositivos compactos o de alta potencia, seleccionar el espesor de PCB adecuado es un equilibrio entre las necesidades eléctricas y las limitaciones físicas.

Este artículo tiene como objetivo proporcionar una comprensión integral del grosor de la PCB, los factores que afectan el grosor de la PCB y cómo elegir el grosor de PCB correcto.

¿Qué es el espesor de PCB estándar?

El espesor de la PCB se refiere al espesor total de una placa de circuito impreso, que incluye todas sus capas, como el material base, las capas de cobre, la máscara de soldadura y cualquier capa adicional como la serigrafía. Este espesor es un aspecto importante del diseño de PCB porque afecta la resistencia mecánica de la placa, la compatibilidad con los componentes y las propiedades térmicas y eléctricas.

El espesor de PCB estándar más reconocido es 1.6 mm (aproximadamente 0.063 pulgadas). Este espesor se adopta ampliamente en la industria electrónica por varias razones:

Resistencia mecánica y peso: Una PCB de 1.6 mm de espesor proporciona un buen equilibrio entre ser lo suficientemente robusta para manejarla durante la fabricación y el uso y no ser excesivamente pesada, lo cual es particularmente importante para los dispositivos electrónicos portátiles.

Compatibilidad con componentes de orificio pasante: Muchos a través del orificio Los componentes están diseñados con cables que encajan bien en una PCB de este grosor. Garantiza que los componentes se puedan montar de forma segura y que sus cables sean lo suficientemente largos para pasar a través de la placa y soldarse en el lado opuesto.

Facilidad de fabricación: El espesor de PCB de 1.6 mm es más fácil de fabricar que los más gruesos o más delgados. Proporcionan suficiente material para un manejo y montaje seguro sin presentar dificultades en procesos como taladrado, grabado y alineación de capas.

Más allá del estándar de 1.6 mm, otros espesores comunes incluyen 0.8 mm (31 mils), 1.0 mm (39 mils), 1.6 mm (63 mils), 2.36 mm (93 mils) y 3.17 mm (125 mils). Aquí, VictoryPCB ofrece opciones estándar para el espesor total de todas las capas laminadas de su PCB, que van desde 0.008 pulgadas hasta 0.240 pulgadas, entre las cuales puede elegir según la aplicación o el área de uso.

PCB de 2 capas y espesor de PCB de 4 capas

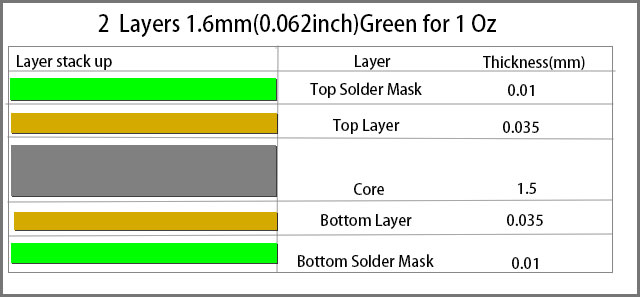

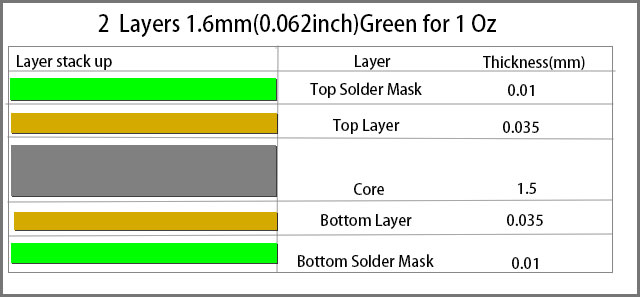

El espesor estándar de una PCB de 2 capas es de 1.6 mm. La composición total incluye tanto el material del núcleo, típicamente FR-4, como las capas de cobre a cada lado de este núcleo.

La imagen de arriba describe los espesores específicos de las distintas capas que componen un estándar. PCB de dos capas, que en total asciende a 1.6 mm (0.062 pulgadas). Aquí está la información detallada presentada en la imagen:

Máscara de soldadura superior: 0.01 mm

Capa superior (cobre): 0.035 mm

Núcleo (normalmente FR-4): 1.5 mm

Capa inferior (cobre): 0.035 mm

Máscara de soldadura inferior: 0.01 mm

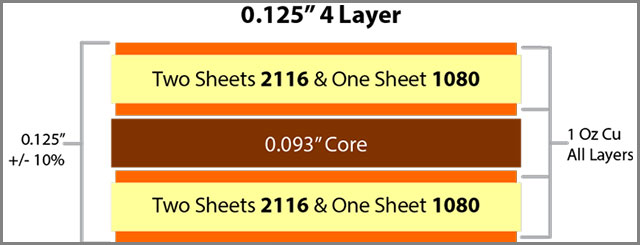

El espesor más común para un PCB de cuatro capas es de 1.6 mm (aproximadamente 0.063 pulgadas). Este es el mismo espesor estándar que se utiliza para los PCB de dos capas, lo que lo convierte en una opción popular debido a su equilibrio entre resistencia mecánica, capacidad de fabricación y costo. También se alinea bien con una amplia gama de tipos de componentes, especialmente componentes de orificio pasante.

Factores de fabricación que afectan el espesor de la PCB

De hecho, varios factores de fabricación tienen un impacto crucial en el espesor total de una placa de circuito impreso. Estos factores deben considerarse cuidadosamente durante los procesos de diseño y fabricación para garantizar que el producto final cumpla con los requisitos específicos de la aplicación prevista.

Grosor del núcleo de PCB

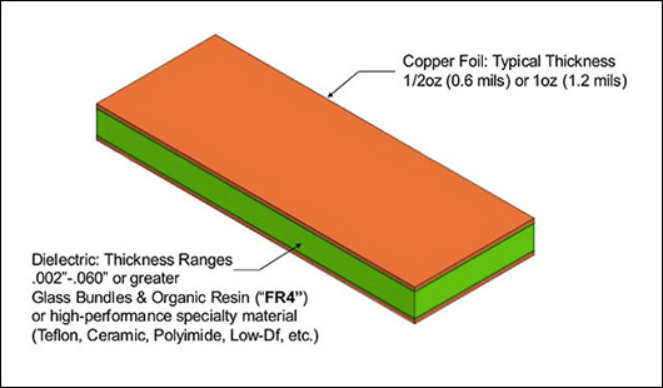

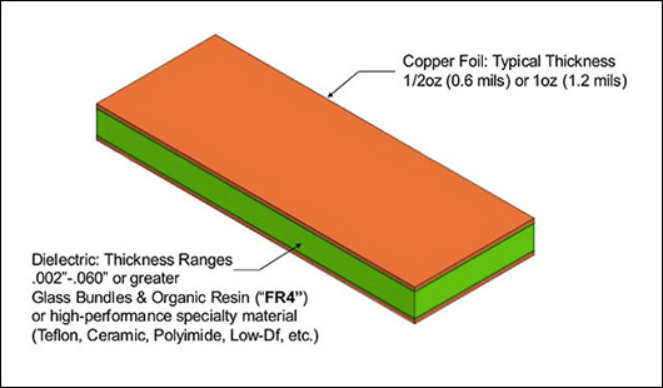

El sustrato central, a menudo denominado núcleo o dieléctrico, es la capa aislante dentro de una PCB. Separa dos capas de cobre conductor. El sustrato suele estar hecho de materiales como FR-4 (el más común), poliimida, CEM (material epoxi compuesto) y otros, dependiendo de las propiedades requeridas como estabilidad térmica, flexibilidad y costo.

De hecho, el espesor del sustrato en los PCB varía ampliamente según la aplicación, lo que refleja diferentes requisitos de durabilidad mecánica, gestión térmica y limitaciones espaciales.

Por ejemplo, un sustrato más grueso, como de alrededor de 0.125 pulgadas (3.2 mm), es beneficioso en entornos donde la PCB está expuesta a tensiones mecánicas significativas. Este espesor ayuda a mejorar la robustez estructural de la PCB, haciéndola más resistente a los impactos y tensiones físicas, que son comunes en la automoción y otras aplicaciones de servicio pesado.

En aplicaciones con limitaciones de espacio, como teléfonos inteligentes y tecnología portátil, se prefiere un sustrato más delgado que oscila entre aproximadamente 0.031 pulgadas (0.8 mm) y 0.04 pulgadas (1.0 mm). El uso de sustratos más delgados ayuda a minimizar el volumen y el peso total de estos dispositivos, lo cual es crucial para la comodidad del usuario y la portabilidad del dispositivo.

Lecturas recomendadas: La guía definitiva para PCB con sustrato metálico aislado

Espesor del preimpregnado

Como material dieléctrico, el preimpregnado proporciona aislamiento entre dos núcleos o entre un núcleo y una lámina de cobre en una PCB. El preimpregnado está hecho de fibra de vidrio que se empapa con un agente aglutinante de resina y se cura previamente hasta una etapa intermedia. El término "preimpregnación" proviene de este proceso de preimpregnación. Normalmente, la resina utilizada es una poliimida de base epoxi o parcialmente curada, que forma el material base para el preimpregnado.

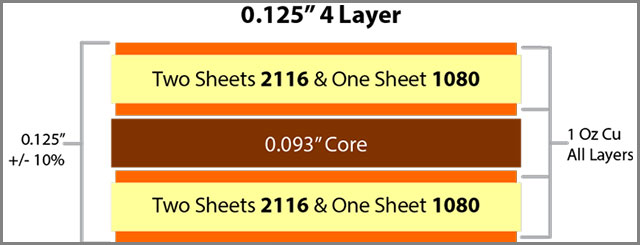

Los materiales preimpregnados se clasifican en tres tipos principales según el contenido de resina: resina alta (HR), resina media (MR) y resina estándar (SR). La cantidad de resina combinada con fibra de vidrio determina el espesor del preimpregnado. Por ejemplo, tienen más resina en relación con la fibra de vidrio, lo que puede mejorar sus propiedades adhesivas y de aislamiento eléctrico pero también aumentar su grosor y coste.

El espesor del preimpregnado en la fabricación de PCB incluye varios espesores estandarizados, como pp-106 (0.002 pulgadas), pp-1080 (0.003 pulgadas), pp-2113 (0.004 pulgadas) y pp-2116 (0.0047 pulgadas). La selección depende del espesor final deseado de la PCB y de otras especificaciones de diseño.

Espesor de cobre

Las capas de cobre se aplican a la superficie del núcleo de la PCB y dentro de las capas internas en placas multicapa. El espesor del cobre generalmente se mide en onzas por pie cuadrado, lo que se traduce en espesores (1 oz/pie² corresponde a aproximadamente 1.4 mils o 35 micrones).

El espesor del cobre es uno de los parámetros de fabricación que afecta el espesor de la PCB. El espesor de cobre estándar es aproximadamente de 1.4 a 2.8 mils (1 a 2 oz), pero este espesor se ajusta según los requisitos únicos de la placa. Debido a las necesidades de materiales y los desafíos de procesamiento, cuanto más grueso sea el cobre, más gruesa será la placa y más cara será.

Lecturas recomendadas: Guía completa para el espesor de cobre de PCB

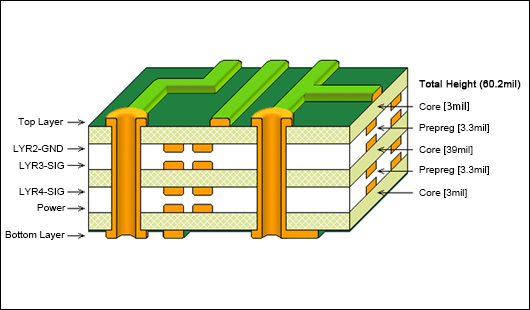

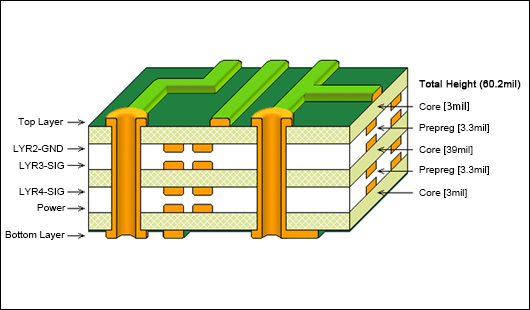

Espesor de PCB multicapa

Los PCB multicapa constan de múltiples capas de trazas de cobre y material aislante (como FR-4 o poliimida) apiladas y unidas. Cuantas más capas tenga una PCB, más gruesa será generalmente. Cada capa adicional significa agregar una capa de cobre y al menos una capa de material preimpregnado o de núcleo. Las configuraciones multicapa comunes incluyen 4, 6, 8 y hasta más de 30 capas para dispositivos altamente complejos.

Los PCB multicapa más gruesos pueden plantear desafíos en términos de capacidad de fabricación, como dificultades para perforar y revestir agujeros con precisión. Además, con cada capa adicional, el proceso de fabricación se vuelve más complejo y costoso. Los diseñadores deben equilibrar la complejidad del circuito electrónico con el espacio físico disponible dentro del dispositivo. Los circuitos más complejos suelen requerir más capas, lo que puede aumentar el grosor de la PCB.

¿Qué importancia tiene el espesor de la PCB?

El espesor de la PCB influye significativamente en tres áreas críticas: costo, rendimiento y calidad. Comprender cómo estos factores se ven afectados por el espesor de la PCB es esencial para ambos Fabricantes de PCB y sus clientes.

Cost

El coste de fabricación de PCB está estrechamente relacionado con el uso del material. Cuando los fabricantes producen tableros más gruesos de lo especificado, utilizan más material del que se basó en el cálculo de costos, lo que genera pérdidas. Por el contrario, si los tableros son consistentemente más delgados de lo especificado, los clientes pueden sentirse defraudados y pagar más por menos material. Esta discrepancia en el uso de materiales puede ser insignificante para pedidos pequeños, pero adquiere importancia financiera para series de producción a gran escala.

Rendimiento

La estabilidad mecánica de una PCB se ve directamente afectada por su espesor. Una PCB demasiado delgada podría ser susceptible a agrietarse bajo estrés físico como vibraciones, que son comunes en muchos entornos operativos. Esta vulnerabilidad puede provocar una degradación grave del rendimiento o incluso un fallo del dispositivo electrónico. Por otro lado, una PCB demasiado gruesa puede no encajar correctamente en dispositivos compactos, lo que provoca problemas de ensamblaje y posibles problemas de rendimiento debido a una integración inadecuada dentro de la estructura del dispositivo.

Quality

Durante los Proceso de fabricación de PCB, es probable que los tableros que no cumplan con los estándares de espesor especificados sean señalados y rechazados durante las inspecciones de calidad. Esto conduce a mayores tasas de desperdicio, lo que aumenta los costos de producción. Desde la perspectiva del cliente, recibir PCB que se desvíen de las especificaciones acordadas puede provocar rechazos durante los controles de calidad entrantes. El incumplimiento constante de las especificaciones de espesor puede dañar la reputación de un fabricante y provocar pérdidas de negocio.

¿Cómo elijo el grosor correcto de la PCB?

Elegir el grosor de PCB correcto es una decisión crítica que afecta la funcionalidad, confiabilidad, proceso de fabricación y aplicación de la placa. Hay tres tipos de PCB según el grosor de la PCB: PCB delgadas, PCB más gruesas y PCB extremadamente gruesas. A continuación se ofrece una guía sobre cómo elegir el espesor de PCB adecuado según las diversas necesidades de la aplicación:

PCB delgadas

Rango de espesor: 15.7 mils (0.4 mm) a 39.4 mils (1.0 mm).

Características y Aplicaciones: Los PCB delgados son livianos y pueden ser flexibles, lo que los hace ideales para dispositivos electrónicos compactos donde el espacio es escaso. Utilice PCB delgados en productos electrónicos portátiles como teléfonos inteligentes y tabletas, dispositivos portátiles como relojes inteligentes o en otros productos electrónicos de consumo donde la flexibilidad y el peso mínimo son cruciales. Estos PCB ayudan a mantener un perfil elegante y reducir el peso total del producto.

PCB más gruesos

Rango de espesor: 62 mils (1.6 mm) a 93 mils (2.4 mm) y, a veces, incluso más grueso.

Características y Aplicaciones: Los PCB más gruesos ofrecen resistencia mecánica y durabilidad mejoradas, lo que los hace adecuados para entornos más exigentes donde la placa puede experimentar estrés físico o necesitar manejar densidades de potencia más altas. Opte por PCB más gruesos en maquinaria industrial, electrónica de potencia y dispositivos de consumo robustos que requieren mayor durabilidad. Estas placas son más adecuadas para resistir impactos mecánicos y son preferibles en aplicaciones que requieren una gestión térmica sustancial.

PCB extremadamente gruesos

El espesor excede: 93 mils (2.4 mm), y algunas placas, como las PCB del panel posterior, tienen un grosor de hasta 400 mils (10.16 mm).

Características y Aplicaciones: Los PCB extremadamente gruesos se utilizan normalmente en infraestructuras críticas y equipos especializados donde el PCB debe admitir una gran cantidad de conexiones y componentes de alta potencia. Estos son comunes en placas posteriores de servidores, equipos de telecomunicaciones y placas de prueba a gran escala que deben ser excepcionalmente robustas y capaces de gestionar cargas térmicas significativas.

Otras consideraciones para aplicaciones de alta frecuencia

Control de impedancia

La constante dieléctrica del material del sustrato y el espesor de la PCB son críticos porque determinan la impedancia característica de la placa. líneas de transmisión. El grosor de la PCB altera la distancia entre las capas conductoras, afectando la capacitancia y la inductancia por unidad de longitud, de ahí la impedancia. Una impedancia constante es esencial en toda la PCB para minimizar los reflejos de la señal y garantizar una transmisión de señal precisa. Los diseñadores deben calcular y simular con precisión para cumplir con los requisitos de impedancia de los componentes y sistemas de alta frecuencia.

Atenuación de señal

En circuitos de alta frecuencia, la atenuación de la señal puede ser un problema. Los PCB más gruesos pueden aumentar las pérdidas dieléctricas, lo que reduce la calidad de la señal. La elección del material del sustrato se vuelve importante aquí, ya que los materiales con menores pérdidas tangentes, como Rogers o Teflon, se prefieren al FR-4 estándar por su mejor rendimiento en altas frecuencias, a pesar de ser más caros.

Blindaje Electromagnético

Los PCB más gruesos ofrecen un blindaje mejorado contra interferencias electromagnéticas (EMI), beneficioso para dispositivos sensibles a EMI o que funcionan en entornos con mucho ruido. Sin embargo, los beneficios de un mayor espesor para un mejor blindaje EMI deben sopesarse frente a posibles inconvenientes como un mayor peso y procesos de fabricación más complejos. Métodos adicionales, como el uso de múltiples capas de tierra, carcasas protectoras o recubrimientos de protección EMI especializados, podrían ser alternativas efectivas.

Transferencia térmica

La gestión térmica eficaz es crucial en aplicaciones de alta frecuencia debido a la mayor generación de calor. Si bien los PCB más gruesos pueden ayudar a disipar el calor, puede ser necesario incorporar vías térmicas o disipadores de calor para gestionar la carga térmica de forma eficaz.

Precisión de fabricación

PCB de alta frecuencia Requieren precisión en la fabricación para mantener tolerancias estrictas, esenciales para una impedancia constante y minimizar la pérdida de señal. Esto incluye un control preciso sobre los procesos de grabado para mantener anchos y espacios de trazo precisos.

Contáctenos para la fabricación de PCB

¿Busca una PCB que cumpla con sus especificaciones exactas? No busque más, VictoryPCB, un fabricante profesional de PCB que combina experiencia con precisión para ofrecer placas de circuito de alta calidad adaptadas a sus necesidades. Ya sea para aplicaciones de alta frecuencia, dispositivos compactos u operaciones que consumen mucha energía, VictoryPCB tiene la capacidad de fabricar PCB que coincidan con los estándares de espesor, durabilidad y rendimiento requeridos. Póngase en contacto con VictoryPCB hoy para obtener una cotización antes de ventas@victorypcb.com.