SMD vs NSMD: ¿Cuáles son las diferencias en el diseño de la almohadilla BGA?

Vistas: 763

Escrito por: Editor del sitio

Hora de publicación: 2024-03-25

Origen: Planta

La electrónica moderna utiliza la tecnología Ball Grid Array (BGA) por su alta eficiencia y rendimiento. Esta publicación analiza las diferencias entre las almohadillas SMD y NSMD en diseños BGA que son importantes para optimizar la funcionalidad de PCB.

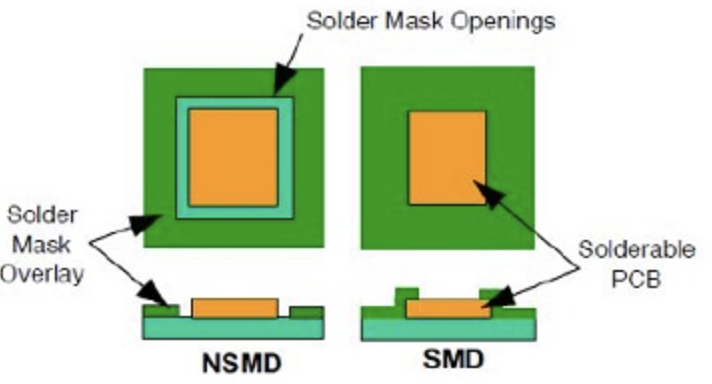

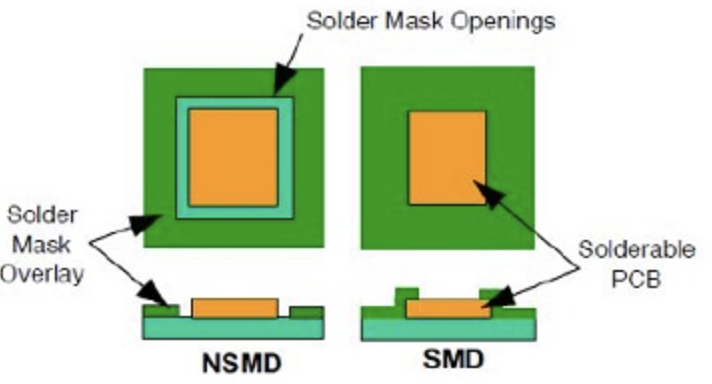

Diferencia entre los tipos de almohadillas SMD y NSMD

A continuación se muestra una tabla que resume las diferencias clave entre los tipos de almohadillas definidas con máscara de soldadura (SMD) y sin máscara de soldadura definida (NSMD):

| Feature | Tipo de almohadilla SMD | Tipo de almohadilla NSMD |

|---|

| Apertura de la máscara de soldadura versus almohadilla | La abertura de la máscara de soldadura es más pequeña que la almohadilla metálica. | La abertura de la máscara de soldadura es más grande que la almohadilla metálica. |

| Cobertura de la almohadilla | La máscara de soldadura se superpone a los bordes de la almohadilla metálica. | La máscara de soldadura no se superpone a la almohadilla; toda la almohadilla queda expuesta. |

| Ventajas | Minimiza los problemas de llenado insuficiente

Previene derrames de soldadura | Mejora el rendimiento mecánico a nivel de placa.

Unión de soldadura más fuerte debido al flujo de soldadura |

| Aplicación | Preferido por problemas de precisión y mínimos de relleno en el ensamblaje de montaje en superficie | Preferido para aplicaciones que requieren mayor resistencia mecánica y confiabilidad térmica. |

| Características de las juntas de soldadura | Uniones de soldadura más precisas con menor riesgo de puentes de soldadura | Unión mecánica más fuerte debido al mayor flujo de soldadura alrededor de la almohadilla |

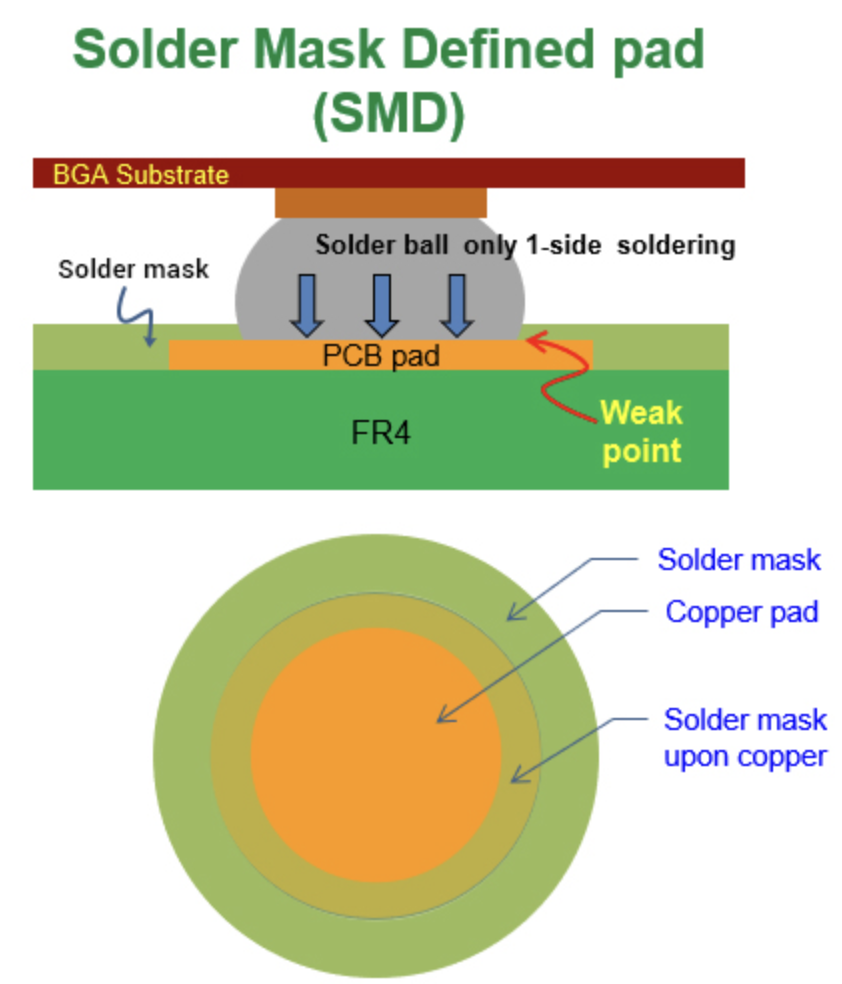

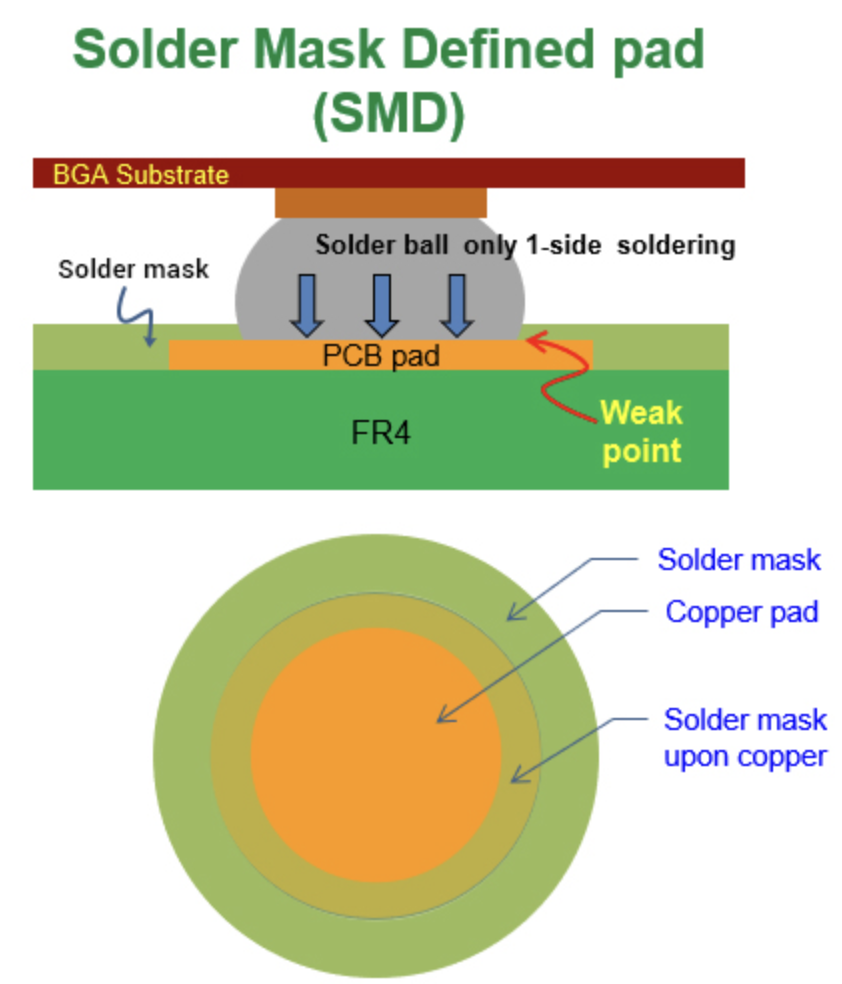

¿Qué es una almohadilla SMD?

Máscara de Soldadura Definida, tiene un tamaño de almohadilla de cobre más grande que el área abierta de la máscara de soldadura. Eso significa que la máscara de soldadura cubre la almohadilla de cobre y su dimensión abierta definirá el tamaño de la almohadilla de soldadura.

Los beneficios del diseño de pads SMD son:

El diseño de las almohadillas SMD tiene una mejor resistencia de unión de las almohadillas de cobre en la PCB. También mejora la fuerza de unión BGA porque el tamaño de la almohadilla de cobre de SMD es mayor que el de NSMD. Cuanto mayor sea el tamaño del cobre, mayor será la fuerza de unión de la PCB.

El diseño de las almohadillas SMD tiene un mejor rendimiento para sobrevivir a la prueba de caída por impacto. Según los datos proporcionados por el Proveedor de PCB, hay una mejora del 53 % en la resistencia de la placa unida a la PCB en comparación con los diseños de almohadilla NSMD.

Las desventajas de SMD son:

Menor resistencia a la soldadura: El diseño de las almohadillas SMD reducirá la resistencia de la soldadura porque el máscara para soldar ampliará su dimensión y reducirá el tamaño de la soldadura durante la etapa de reflujo de alta temperatura.

Control de tolerancia deficiente: La impresión de la máscara de soldadura cambiará debido a un control de tolerancia deficiente. Esto provocará una discrepancia de posición entre la bola BGA y la almohadilla en la PCB. Algunos casos graves afectarán las dimensiones de la almohadilla de soldadura en la PCB.

Dificultades en el diseño de trazas: El diseño de la traza es más difícil entre los pads para el diseño de pads SMD porque el tamaño de pad más grande crea un espacio pequeño entre los pads.

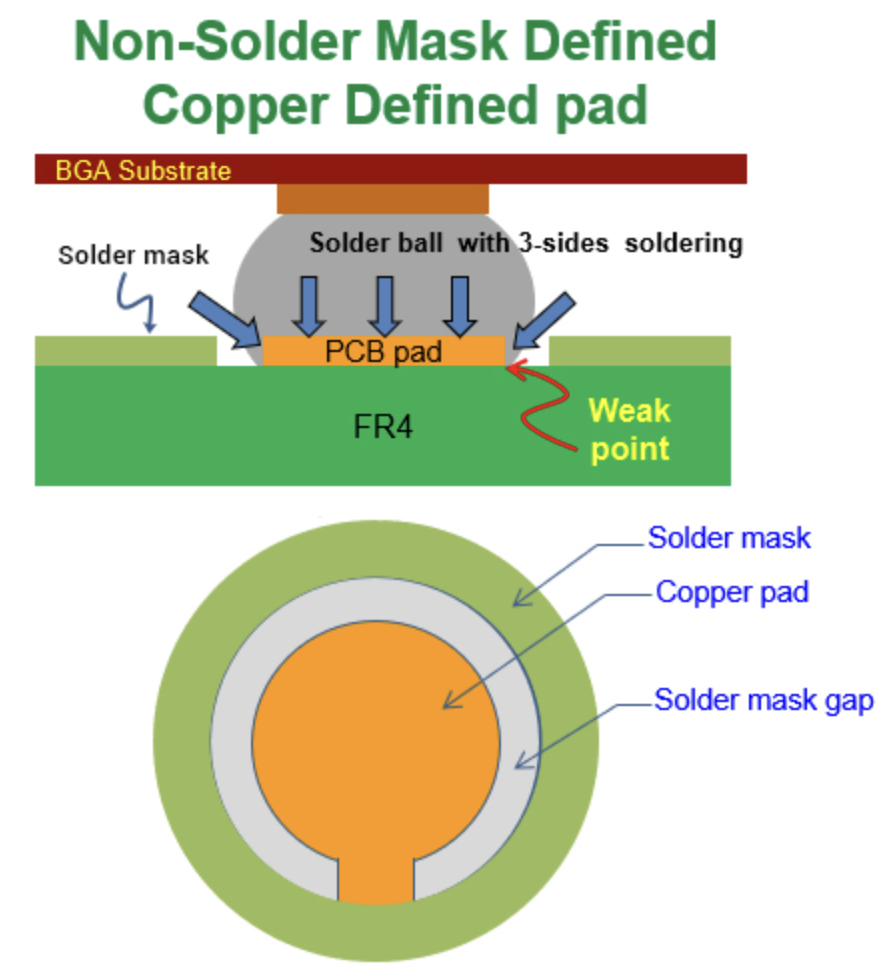

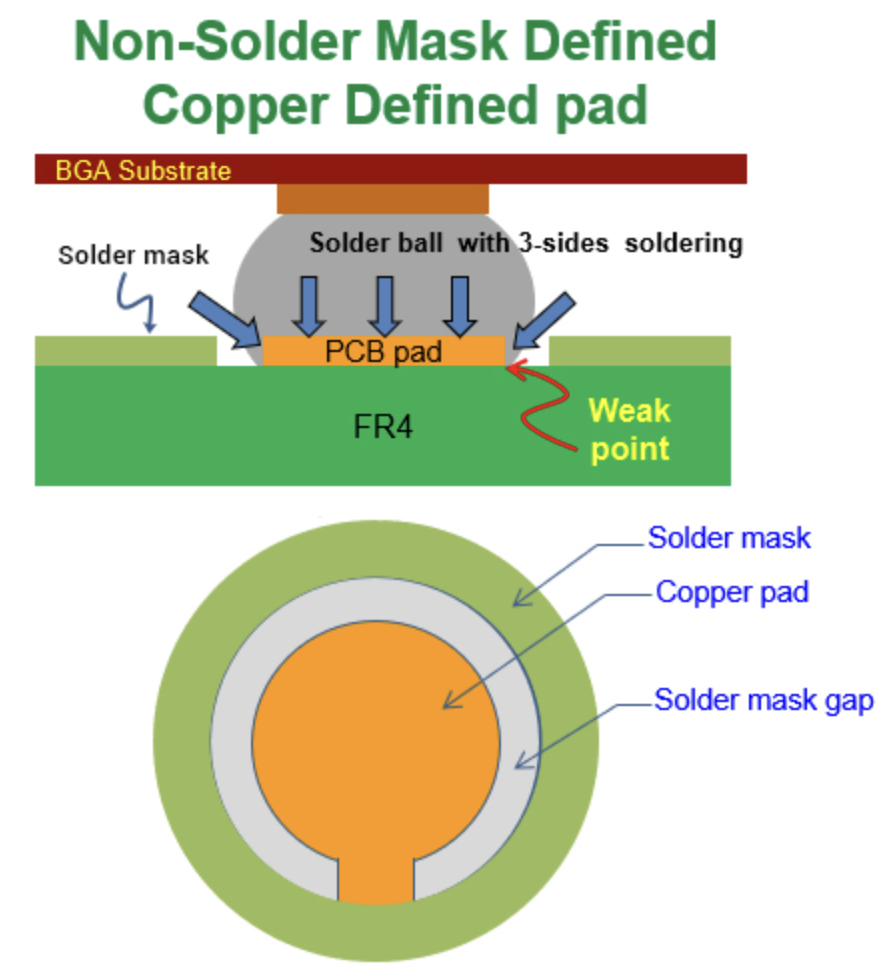

¿Qué es una almohadilla NSMD?

NSMD, o Máscara sin soldadura definida, también llamado Diseño de almohadilla definida por cobre, presenta una almohadilla de cobre más pequeña que el orificio de la máscara de soldadura. El diseño deja al descubierto toda la almohadilla de cobre al no cubrirla, dejando un espacio. Este enfoque, a diferencia del SMD, basa el tamaño de la almohadilla en el cobre mismo, no en la máscara, lo que ofrece una clara ventaja en la precisión de la soldadura y la resistencia de la conexión.

Los beneficios del diseño de almohadillas NSMD son:

Buena soldabilidad: El área de soldadura no es solo la superficie de la almohadilla de cobre sino también el lado circundante de la almohadilla de cobre.

Control preciso de ubicación y tamaño de la almohadilla: Los proveedores de PCB controlarán fácilmente el tamaño de la plataforma de soldadura y la ubicación del NSMD. Porque la almohadilla de cobre se registra mediante la habilidad de exposición óptica y es una tecnología más precisa.

Flexibilidad de diseño de seguimiento mejorada: Los diseños de almohadillas NSMD (no definidas con máscara de soldadura) pueden facilitar el diseño de la traza que las almohadillas SMD (definidas con máscara de soldadura) debido al tamaño más pequeño de las almohadillas de cobre en los diseños NSMD.

Las desventajas de NSMD son:

Resistencia mecánica reducida: El tamaño más pequeño de las almohadillas NSMD puede reducir el área de unión de la soldadura, lo que potencialmente reduce la resistencia de la unión mecánica de los componentes en la PCB; por ejemplo, una bola BGA se agrieta durante la prueba de caída por impacto.

Problemas con el pegamento de relleno insuficiente: Muchas empresas aplican pegamento de relleno para mejorar la resistencia de la unión BGA. El proceso de llenado insuficiente aumenta los costos de fabricación y desperdicia material y mano de obra. El relleno insuficiente dificulta la reparación ya que el pegamento se fija debajo del BGA.

Elegir entre almohadillas SMD y NSMD

Elegir entre pads SMD y NSMD para paquetes BGA en el diseño de PCB implica evaluar varios factores para cumplir con requisitos de diseño específicos, mejorar el rendimiento y garantizar la confiabilidad. Aquí hay una guía enfocada para ayudar a tomar esta decisión:

Placas flexibles y dispositivos pequeños

tableros flexibles, que son propensos a doblarse y flexionarse, y dispositivos pequeños (más pequeños que 0402), es beneficioso utilizar diseños de almohadillas SMD (Solder Mask Defined). La máscara de soldadura ayuda a definir los límites de las almohadillas, proporcionando resistencia mecánica adicional a las uniones de soldadura, lo cual es crucial para la durabilidad de las placas flexibles y la confiabilidad de las conexiones en componentes pequeños.

Componentes más grandes

Las almohadillas NSMD (Non-Solder Mask Defined) se prefieren para componentes más grandes debido a su diseño más simple y al área de cobre más grande expuesta para soldar. Esta área más grande puede mejorar la conexión eléctrica y la disipación de calor, que son factores importantes para el rendimiento de componentes más grandes.

BGA (matriz de rejilla de bolas)

Un enfoque mixto puede resultar eficaz en diseños BGA. Los pines funcionales, que requieren conexiones eléctricas robustas y potencialmente se benefician de la resistencia mecánica adicional, pueden utilizar diseños SMD. Los pines fijos, que pueden no requerir el mismo nivel de rendimiento eléctrico y beneficiarse de una soldadura más fácil y una mejor disipación del calor, pueden utilizar diseños NSMD. Esta estrategia mixta aprovecha las fortalezas de ambos tipos de pads para optimizar el rendimiento y la confiabilidad de los componentes BGA en el circuito.

| Criterios | Huellas SMD preferidas | Traje de huellas NSMD |

|---|

| Presentación del paquete BGA | Paquetes BGA de paso fino ≤ 0.8 mm

BGA pequeños con paso ≤ 0.5 mm | Paquetes BGA de menor densidad con paso >1 mm |

| Tamaño del paquete | Paquetes con un alto número de pines | Tamaños de paquetes más grandes, superiores a 15 mm x 15 mm |

| Restricciones de espacio de aplicación | Electrónica de consumo portátil donde el espacio es fundamental | - |

| Tolerancias del proceso | - | Piezas de grado automotriz que necesitan mayores tolerancias de proceso |

| Requisitos de soldadura | - | Cajas de bolas de esquina que requieren almohadillas de hueso para un volumen de soldadura suficiente |

| Complejidad del diseño de PCB | - | Placas con menos capas de enrutamiento donde el espaciado entre pads es menos crítico |

| Riesgos de anulación de soldadura | - | Aplicaciones donde es necesario minimizar los riesgos de anulación de soldadura |

En conclusión

Comprender las diferencias entre las almohadillas SMD y NSMD es crucial para el diseño BGA, lo que afecta la confiabilidad y el rendimiento. Elegir el tipo de pad correcto garantiza una funcionalidad óptima de la PCB. Para obtener soporte experto en diseño de PCB, comuníquese con VictoryPCB a través de ventas@victorypcb.com, estaremos encantados de ayudarle.